レイアウト設計の良否で、金型コスト、品質、生産性が決まるため最も重要。

経験豊かな技術者が担当する。

1)レイアウト作成上の注意事項

I.品質安定性

工程数

基本的に工程数は少ない方が品質的には有利。

アイドル工程

微細部品の場合は金型構造部品の設置で入らないことが多くアイドル工程が多くなるが、金型設計努力で解決する。

⇒但し金型部品強度が損なう場合はアイドル工程を入れる。

バリ高さに制限がある場合は、抜いた後にアイドル工程を設けバリを潰してから曲げ等を加工する。

工程順序

精度を要する工程は後工程で加工する。

⇒工程を経ると品質が不安定になる。

要求精度の高い加工は、出来るだけ同一工程で加工する。

II.生産性

順送工程で製品を分離せず、スケルトンに製品が付いた状態で排出

リードフレームやコンタクトピンのようにプレス後の工程がある場合。

最も生産性が高く、高速回転での生産が可能。

順送最終工程で製品を抜き落とし排出

生産性が高いが、製品のバリ方向が製品の穴と抜き落とす外形で異なる。

抜き落とす部分が多いと製品の抜き反りが発生する。

微細部品の場合は、製品と穴等のスクラップが分離出来るレイアウトとする。

順送最終工程でカット分離しダイの上に残る製品をエアー等で排出する

微細部品の場合は重量が軽いので自重落下は困難。

エアーで排出する場合は、排出確認のセンサーの設置が好ましい。

※製品の排出方法は生産性に大きく影響することに注意。

III.金型強度(耐久性)

パンチとダイの強度を確保する

曲げ工程のような横方向(スラスト方向)に力が掛かる場合には、パンチまたはダイに補強が確保出来るレイアウトとする。

微細部品で、同一工程で穴抜きや外形の一部をカットする場合の間隔は充分な強度を確保する。

2)製品の配置とパイロット

I.製品の配置

レイアウトにどのように製品を配置するか下記を考慮し決める

・材料歩留まり ・製品排出方法 ・材料送り

II.パイロットの配置

基本的にパイロットは2ヶ所に設置する。

2ヶ所のパイロットは材幅方向の近く(パイロットに食い付いた材料を剥がしやすい位置)に設置する。

3)工程の検討

I.ランス抜きとアワーグラス抜き

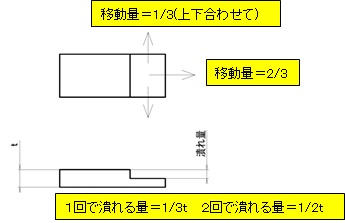

絞りや鍛造等で材料が横方向に大きく移動する場合、パイロットの位置が変化しないように「捨て」のカットを加工する。

ダブルランス抜き

材料にスリットを入れる。比較的薄板に適用される。

材料歩留まりはよいが、針状のバリが発生し易い。

円形絞りに多く採用される。

アワーグラス抜き

材料歩留まりは悪いが針状のバリは発生しない。

大きく絞る場合や異形状の絞りに多く採用される。

II.絞り工程

微細絞りでは計算した絞り率を参考に経験により工程を決める。

絞り率:φd/φD×100

第一絞り:50%~70%

再絞り: 75%~85%

絞り率を大きく設定する

絞りによるクラックの心配がなく安定して絞ることが出来るが、工程が増え金型コストが増加し品質的に不安定となる。

絞り率を小さく設定する

破断やクラックの要因となる。

鉄等の絞り性(延性)のよい材料を絞る

絞り率は小さく設定する。

ステンレスバネ材やアルミ、黄銅等の絞り性の悪い材料を絞る

絞り率は大きく設定する。

※絞り工程の設計では、品質や生産性に大きく影響するので仮型を造り実験結果で決めることが好ましい。

※絞りパンチ及び絞りダイの磨き程度や絞り加工油の選択でも絞り性は変化する。

III.鍛造工程

通常の冷間鍛造と微細な冷間鍛造では現象が異なる。

鍛造は材料を圧縮するのではなく、材料を移動させて成形する技術。

従って潤滑技術となる。

微細鍛造では、潤滑油により製品が変形することがある。

潤滑剤を検討するか、金型を潤滑コーティングにして潤滑油を使用しない等を検討。

微細鍛造では、金型の磨きが重要となる。

適度な磨きを実験により検討する。

通常の冷間鍛造では材料が加工硬化するが、微細鍛造では比較的加工硬化は少ない。

微細部品の鍛造では、パンチとダイの耐久性を充分考慮するレイアウト設計が必要となる。

鍛造も仮型を造り、潰れ量と移動量を実験にて確認しブランクを決める。