微細精密金型の部品を製作する際に、要求精度により工程順序や使用機械、使用工具を選択する。

金型部品を造る機械として、数値制御で自動加工を行うNC機と、作業者が直接機械を操作する汎用機がある。

汎用機の操作は熟練を要するが、NC機でも作業者により品質が異なる。

1)バイス

I.バイスの精度

機械加工で最も重要な設備がバイス

高価な機械でも、バイスの精度が悪いと機械の性能を発揮しない

工場見学で、機械よりも使用しているバイスを見れば技術程度が分かると云われる

II.バイスの取り扱いとワークのセット

バイスはワークをセットする時に清掃するが、精密微細金型部品をセットする際は特に注意する(※極めて微細な金属粉がバイスやワークに付着していても、金型精度は得られない)

清掃するウエスに微細な金属粉が付着していることもあるため、常に新しいウエスを使用する

研削作業後にバイスにセットする際、ワークの脱磁を怠った可能性があるため帯磁を確認する

ワークをバイスでクランプした後、ワーク底面がバイスに密着しているか確認する

2)研削

I.砥石

精密金型部品にて、高さ方向の精度は平面研削で決まる

金型部品の精度と面粗さにより使用する研削砥石を選択する

精密微細金型部品では、鏡面研削が出来る砥石が好ましい

加工する材質などで砥石の種類を選択する

II.研削盤のテーブルのガイド

研削盤のテーブルのガイドでベアリングガイド(LMガイド)はワークの研削面にベアリング目が出ることがある

テーブルガイドは摺動ガイドが好ましい

III.ダイ刃先面の面粗さ

精密微細部品金型の抜きパンチ側面の面粗さは耐久性や抜きバリに影響するので鏡面研削とする

IV.パンチ側面と刃先面の面粗さ

精密微細部品金型の抜きパンチ側面の面粗さは耐久性に影響するので鏡面研削とする

抜きパンチ刃先面の面粗さは抜きバリに影響するので鏡面研削とする

V.脱磁

研削作業でワークをマグネットチャックで固定することが多いが、研削終了後は必ず脱磁する

次工程で帯磁により微細な金属粉が付着し精度を悪化させる

VI.マグネットチャックの保守

マグネットチャックは、経年変化により平面度が変化する数ヶ月に1回程度をメンテナンスする

VII.研削盤の保守

テーブル摺動部に研削粉が入る場合があり、定期的に摺動面を清掃する

3)ワイヤーカット放電加工機

※精密金型の2次元精度はワイヤーカット放電加工機の精度で決まる。

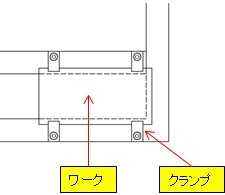

I.ワークの取り付け

精密微細金型のプレートは、クランプする部分が少ないので、ワークを機械に取り付けた際にワークが傾き易い

ワークが傾いた場合は、加工する穴の直角度に影響する

ワークが機械に対し平行に取り付くようにクランプする

ワークを乗せる前に、テーブルの清掃を行う

II.ワイヤー線の直角度

機械に対するワイヤー線の直角度は、加工する穴の精度に影響する

微細精密金型部品を加工する際は、ワイヤー線の直角度を確認してから加工する

III.ワイヤー線の張力

ワイヤー線の張力は加工精度に影響する。張力が弱いと加工精度は悪くなる

張力を強くすると精度は高くなるが断線し易い

パンチ、ダイ、ストリッパ、パンチプレートの加工穴は、同一の回転方向で加工する

IV.回転方向

ワイヤーカットの場合は、ワイヤー線の片側のみの放電なのでワイヤーが放電しない側に逃げやすい

結果として機械とワイヤー線の動きが同一とならないので加工するコーナー部が変形し易い

パンチ、ダイ、ストリッパ、パンチプレートの加工穴は、同一の回転方向で加工する

V.回数切り

ワイヤーカットは、回数切りにて精度を向上させる

1回切りでは、加工面の面粗さやコーナーの精度が得られない

精密微細金型の場合

パンチ 7回切り以上

ストリッパ:5回切り以上

ダイ:3回切り以上

パンチプレート:3回切り以上

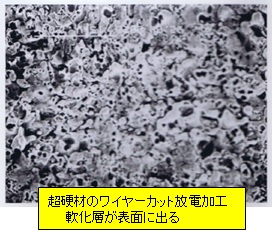

超硬をワイヤーカット放電加工機で加工すると表面に軟化層が出て耐久性に影響が出る。ワイヤーカット後にラップすることが好ましい。

VI.機械保守

ダイスガイド:精度に影響

電極:加工速度に影響

水槽:加工速度に影響

4)測定

※金型部品が完成したら、必ず測定し測定結果を記録する。

I.一般公差

図面寸法に公差指定がない場合は、ノギス等で確認し、その証として図面にチェックする

II.公差指定

図面寸法に公差指定があった場合は、適当な測定機を使用して測定し結果を図面に記載する

NGの場合は、金型設計者に報告し特別採用とするか造り替えるかの判断を得る

III.測定器

測定に使用する測定機は、定期的な校正がされている機器を使用する

指定公差により測定機は異なる

デジタルノギスは0.01mmまで表示されるが0.01mm公差には使用しない

IV.測定技能

ノギスやマイクロメータでの測定にはある程度の技能を要する

ブロックゲージやピンゲージを測定して訓練する

参考画像:図面への測定結果記載事例