順送型設計手順①:製品図分析

製品図の分析は、レイアウト設計に影響するのでレイアウト設計者が行う。

熟練技術者または過去に類似品の経験者が担当。

展開図を作成し以下を検討する。

展開

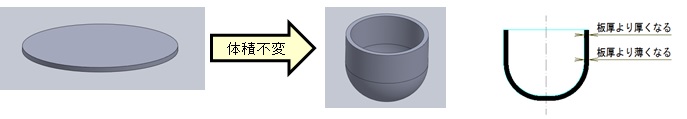

絞りや鍛造の展開は、絞り前(ブランク)と絞り後では同じ体積(=体積不変)と考え展開寸法を決める。

但し、絞りでは板厚が変化する。鍛造では若干圧縮される。

複雑な絞りや鍛造では、仮型を造り実験後にブランク形状や工程を決める。

材質と板厚

プレス加工で量産が現実的な板厚は一般的に0.05mm以上は必要で、特殊な技術により0.01mmが可能となっている。

順送プレス加工で現実的に材料を送ることが出来る板厚は、ステンレスのような比較的硬い材料で0.1mm以上(金型の大きさで150mm以下)が一般的。金型が150mmを超え板厚が薄い場合は材料送りではなく材料引張とする。

形状

- 展開時の干渉の有無

- 抜き曲げで変形する形状の有無

※穴や外形カットでパンチの強度が確保出来る最小寸法

一般的に、SUS304より柔らかい材料で板厚の70%・最小が0.15mm。

SUS304CSPより硬い材料の場合で板厚と同等以上・最小が0.2mm。

公差

金属プレス加工で妥当な公差かを検討

| 曲げや鍛造等の影響を受けない抜き | ±0.01mm以上 |

| 曲げ位置、絞り形状、鍛造形状 | ±0.02mm以上 |

| 曲げ等の高さ方向 | ±0.05mm以上 |

※材料板厚公差も考慮する。

順送型設計手順①:製品設計者との連携

製品設計者より製作する部品の用途や重要部分について打合せを行う。

- 金型製作上の問題点

- 形状

- 公差

- 量産安定性

製品機能を損なわずに、形状を変更することで金型コストの低減や量産品質安定性が得られることがある。